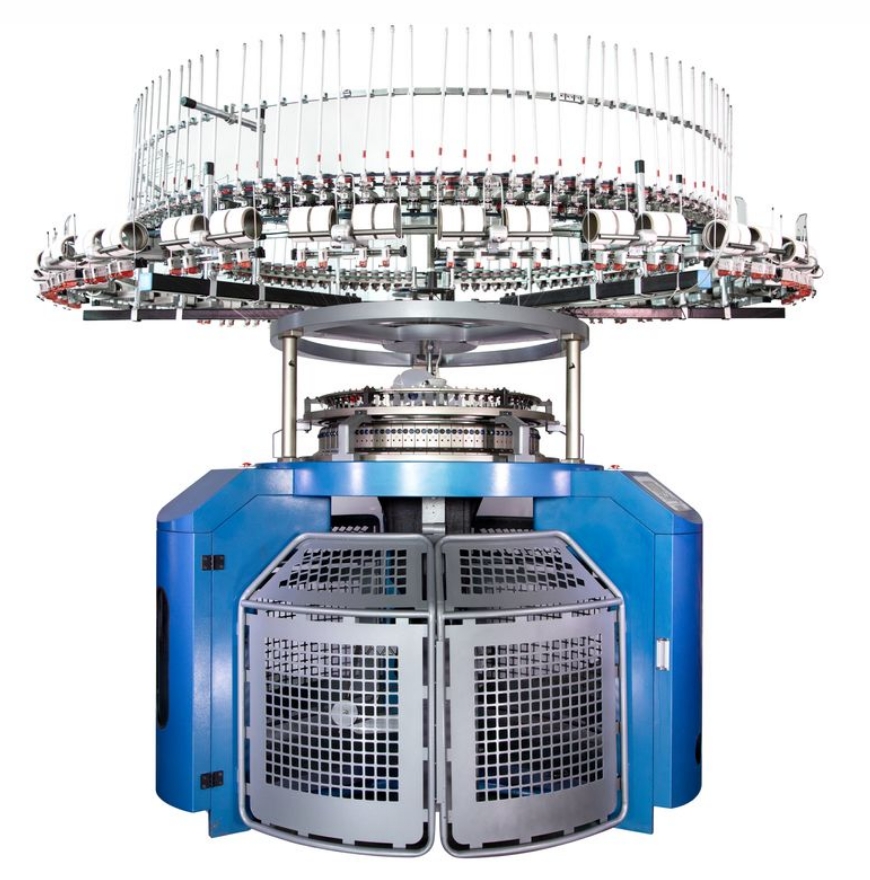

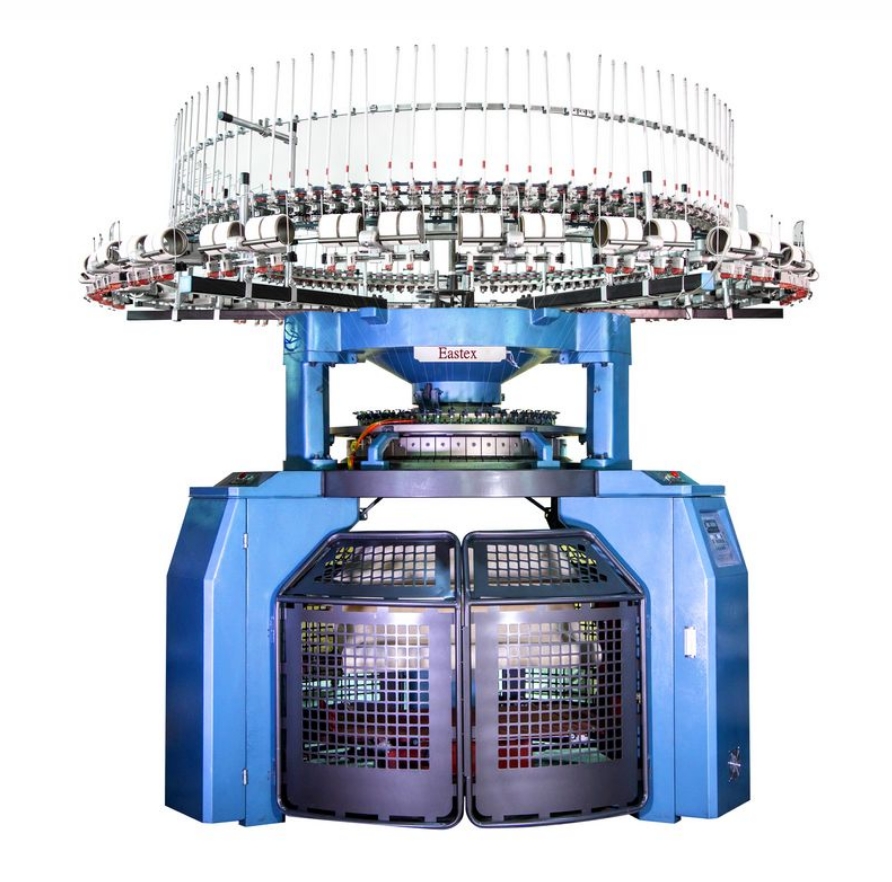

Het productieproces vanRonde breimachines voor badstofis een geavanceerde reeks stappen die ontworpen zijn om hoogwaardige badstof te produceren. Deze stoffen kenmerken zich door hun lusvormige structuren, die zorgen voor een uitstekende absorptie en textuur. Hier is een gedetailleerde blik op het productieproces:

1. Voorbereiding van het materiaal:

Garenkeuze: Kies hoogwaardige garens die geschikt zijn voor de productie van badstof. Veelvoorkomende keuzes zijn katoen, polyester en andere synthetische vezels.

Garentoevoer: Plaats het garen op het garenrek en zorg voor de juiste spanning en uitlijning om breuken te voorkomen en een gelijkmatige toevoer te garanderen.

2. Machine-instellingen:

Naaldconfiguratie: Stel de naalden in op basis van de gewenste stofdikte en het patroon. Terrybreimachines gebruiken doorgaans een locknaald.

Cilinderafstelling: stel de cilinder af op de juiste diameter en zorg ervoor dat deze goed is uitgelijnd met de zinkerring en nokkensystemen.

Kalibratie van het nokkensysteem: Kalibreer de nokkensystemen om de beweging van de naalden te regelen en het gewenste steekpatroon te verkrijgen.

3.Breiproces:

Garentoevoer: Het garen wordt via de garentoevoerinrichtingen in de machine gevoerd. Deze worden zo aangestuurd dat de spanning constant blijft.

Werking van de naald: Terwijl de cilinder draait, vormen de naalden lussen in het garen, waardoor de stof ontstaat. De zinkers helpen bij het vasthouden en loslaten van de lussen.

Lusvorming: Speciale loodnaalden of haaknaalden verlengen de loodboog van het lusgaren om de lussen te vormen.

4. Kwaliteitscontrole:

Realtime monitoring: moderne machines zijn uitgerust met geavanceerde monitoringsystemen die de dichtheid, elasticiteit, gladheid en dikte van de stof in realtime bijhouden.

Automatische aanpassingen: De machine kan parameters automatisch aanpassen om een consistente kwaliteit van de stof te behouden.

5. Nabewerking:

Stofverwijdering: De gebreide stof wordt verzameld en op een batchrol gewikkeld. Het verwijderingssysteem zorgt ervoor dat de stof gelijkmatig wordt opgerold.

Inspectie en verpakking: de afgewerkte stof wordt geïnspecteerd op gebreken en vervolgens verpakt voor verzending.

Componenten en hun functies

1. Naaldenbed:

Cilinder en wijzerplaat: De cilinder bevat de onderste helft van de naalden, terwijl de wijzerplaat de bovenste helft bevat.

Naalden: Latchnaalden worden vaak gebruikt vanwege hun eenvoudige werking en de mogelijkheid om verschillende soorten garen te verwerken.

2. Garentoevoerders:

Garentoevoer: Deze feeders voorzien de naalden van garen. Ze zijn ontworpen voor gebruik met verschillende soorten garen, van fijn tot dik.

3. Cam-systeem:

Steekpatrooncontrole: Het nokkensysteem regelt de beweging van de naalden en bepaalt het steekpatroon.

4. Zinkersysteem:

Lussen vasthouden: De zinkers houden de lussen op hun plaats terwijl de naalden omhoog en omlaag bewegen. Ze werken samen met de naalden om het gewenste stekenpatroon te creëren.

5. Stofopneemrol:

Stoffen verzamelen: Deze rol trekt de afgewerkte stof weg van het naaldbed en wikkelt deze op een rol of spindel.

Configuratie

Ronde breimachines voor badstofVerkrijgbaar in verschillende configuraties om aan verschillende productiebehoeften te voldoen. Belangrijke configuraties zijn onder andere:

Enkelnaaldbed-multicam-type: dit type wordt veel gebruikt vanwege zijn veelzijdigheid en de mogelijkheid om verschillende luslengtes te produceren.

Cirkelvormige inslagmachine met dubbele naaldbedden: dit model gebruikt twee naaldbedden om lussen van verschillende lengtes te maken.

Installatie en inbedrijfstelling

1. Eerste installatie:

Plaatsing van de machine: Zorg ervoor dat de machine op een stabiele en vlakke ondergrond staat.

Stroom en garentoevoer: sluit de machine aan op de stroombron en stel het garentoevoersysteem in.

2. Kalibratie:

Uitlijning van naald en zinklood: pas de naalden en zinkloden aan om een goede uitlijning te garanderen.

Garenspanning: Kalibreer de garentoevoerders om een consistente spanning te behouden.

3. Testruns:

Proefstofproductie: laat de machine draaien met proefgarens om proefstoffen te produceren. Controleer de proefstoffen op steekconsistentie en stofkwaliteit.

Aanpassingen: Voer op basis van de testresultaten eventuele aanpassingen door om optimale prestaties te garanderen.

Onderhoud en aftersalesservice

1. Regelmatig onderhoud:

Dagelijkse reiniging: reinig het oppervlak van de machine en het garenrek om vuil en vezels te verwijderen.

Wekelijkse inspecties: controleer de garentoevoerapparaten en vervang versleten onderdelen.

Maandelijkse reiniging: Maak de wijzerplaat en de cilinder grondig schoon, inclusief de naalden en zinkloodjes.

2. Technische ondersteuning:

24/7-ondersteuning: veel fabrikanten bieden 24/7 technische ondersteuning om u te helpen bij eventuele problemen.

Garantie en reparaties: uitgebreide garantiedekking en snelle reparatieservices zijn beschikbaar om de downtime tot een minimum te beperken.

3. Opleiding:

Operatorsopleiding: Vaak wordt er uitgebreide training voor operators aangeboden over de bediening, het onderhoud en het oplossen van problemen met de machine.

4. Kwaliteitsborging:

Eindinspectie: Elke machine ondergaat een laatste inspectie, reiniging en verpakking voordat deze wordt verzonden.

CE-markering: Machines zijn vaak voorzien van een CE-markering om te garanderen dat ze voldoen aan hoge normen op het gebied van veiligheid en prestaties.

Conclusie

Ronde breimachines voor badstofZijn essentiële hulpmiddelen in de textielindustrie, geschikt voor de productie van hoogwaardige badstof voor diverse toepassingen. Het productieproces omvat zorgvuldige materiaalvoorbereiding, nauwkeurige machine-instellingen, continu breien, kwaliteitscontrole en nabewerking. Deze machines zijn zeer veelzijdig en worden toegepast in de kledingindustrie, huishoudtextiel en technisch textiel. Door inzicht te krijgen in het productieproces, de componenten, de configuratie, de installatie, het onderhoud en de aftersalesservice, kunnen fabrikanten hun processen optimaliseren en voldoen aan de diverse behoeften van de textielmarkt.

Plaatsingstijd: 08-04-2025